Management Summary

Die Bedford GmbH + Co. KG in Osnabrück ist bekannt für ihre qualitativ hochwertigen Wurst- und Schinkenspezialitäten, die ausschließlich für Bedienungstheken in Metzgereien, Feinkostläden und ausgewählten Lebensmittel-Einzelhändlern hergestellt werden. Die Wurst- und Schinkenmanufaktur setzt bei der effizienten und mitarbeiterfreundlichen Gestaltung seines ERP-Systems von SAP in den Produktionsprozessen seit fünf Jahren auf die Hardware, Software und den Service des IT-Spezialisten SLA Software Logistik Artland GmbH.

Schon von weitem grüßt die schornsteinhohe Trüffelleberwurst vom Firmengelände der niedersächsischen Wurst- & Schinkenmanufaktur Bedford. Die Trüffel sind nicht nur Garant für den Erfolg einiger Spezialitäten, sondern auch wesentlicher Bestandteil der Saltufo, jener mit erlesenen Sommertrüffeln verfeinerten und von Parmigiano Reggiano umhüllten Salamikugel, die zum Verkaufsschlager so mancher Bedienungstheke geworden ist. Im letzten Jahr kam Bedford mit der Produktion gar nicht nach, so groß war die Nachfrage.

Bedford – Ein erfolgreiches Familienunternehmen

Bild 1: Am Sitz des 1909 gegründeten Unternehmens in Osnabrück produzierte Heinrich Bedford seit 1949 Fleisch- und Wurstwaren für einzelne Fleischereifilialen.

(Quelle: SLA Software Logistik Artland GmbH, Quakenbrück)

Das Geschäft mit handwerklichen, hochwertigen Wurst- und Schinkenspezialitäten hat sich gut entwickelt. Seit der Gründung vor rund 100 Jahren ist das Familienunternehmen mit den beiden Eigentümer-Geschwistern Gabriele und Bert Mutsaers, in zweiter Generation an der Spitze, stetig gewachsen. Im vergangenen Geschäftsjahr 2012 erzielten die Osnabrücker ein Umsatzplus von 5,4 Prozent und erwirtschafteten Erlöse von 57,6 Mio. Euro. Wachstumstreiber im abgelaufenen Geschäftsjahr waren der Kochschinken- und Rohwurstbereich.

„SAP braucht einen Dolmetscher. Und der heißt SLA.“

Bert Mutsaers, Geschäftsführer

Seit 2009 investierte Bedford rund 13 Mio. Euro in die Erweiterung der Produktionskapazitäten sowie in die Modernisierung der Sozialräume und der Kantine für die über 300 Mitarbeiter. Die riesigen neuen Produktionshallen, in denen nun der neue Wareneingang und die anschließende Feinzerlegung untergebracht sind, wurden pünktlich zum 100-jährigen Firmenjubiläum vor sieben Jahren fertiggestellt. Das acht Jahre alte vollautomatische Hochregallager ist inzwischen schon wieder zu klein für die gestiegene Produktionsmenge und die umfangreiche Produktpalette.

SLA – Ein leistungsstarker Partner

Klar, dass ein so leistungsfähiges Unternehmen wie Bedford auch an seine IT-Strukturen und Produktionsabläufe höchste Qualitätsmaßstäbe setzt. Und wie sollte dies anders zu realisieren sein als mit einem starken Partner. Diesen hat die Wurst- und Schinkenmanufaktur in dem IT-Dienstleister SLA gefunden. Die Quakenbrücker Experten für Prozessoptimierung und IT-Lösungen in der Fleischindustrie haben die innerbetrieblichen Prozesse in den letzten fünf Jahren grundlegend optimiert. „Mit den einzelnen Maßnahmen verfolgen wir verschiedene Ziele“, so Bedford EDV-Leiter Frank Hörnschemeyer. „Einerseits geht es darum, gesetzliche Vorgaben in Sachen Lebensmittelsicherheit und Rückverfolgbarkeit einzuhalten, auch um den hohen Qualitätsansprüchen unserer Kunden gerecht zu werden. Andererseits wollen wir unsere Prozesse schlanker und effizienter machen, um unsere Mitarbeiter zu entlasten und weiterhin so erfolgreich zu wachsen.“

Mit der Einführung der IT-Lösung von SLA, bestehend aus speziellen Hard- und Softwarekomponenten, ist vieles einfacher und übersichtlicher, aber auch effizienter geworden, zum Beispiel am Wareneingang. Waren anfangs noch vier Arbeitsschritte nötig, um die Ware im System zu erfassen, brauchen die Mitarbeiter mittlerweile nur noch einen. Über einen Barcodescanner werden wichtige Daten wie das Gewicht, die Artikelnummer, der Lieferant und die Chargennummer automatisch ausgelesen und direkt an SAP übergeben. Ein ebenfalls automatisch ausgedrucktes Schlaufenetikett, das an der Ware angebracht wird, dokumentiert diesen Vorgang und sorgt für den weiteren reibungslosen Prozessablauf.

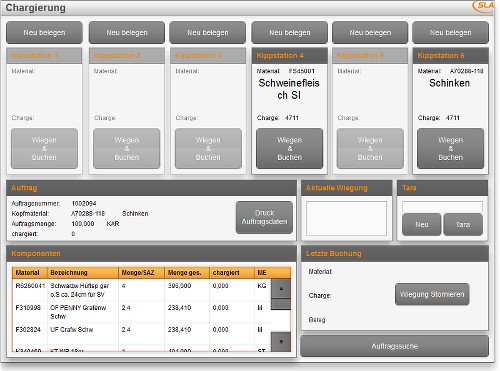

Bild 2: Die Chargierung unterschiedlicher Zutaten aus den Kippstationen lässt sich heute je nach Auftrag und Produkt steuern.

(Quelle: SLA Software Logistik Artland GmbH, Quakenbrück)

Neben dem Wareneingang wurde im Jahr 2010 auch der Bereich Fleischzerlegung optimiert. Eine neu installierte, vollautomatische und vollintegrierte Kistenförderanlage ermöglicht durch den Einsatz hochmoderner RFID-Technik einen effizienteren Ablauf, eine optimierte Chargierung und eine Bestandsführung direkt in SAP. In der neuen Zerlegung werden die zerlegten Teilstücke über die Kistenförderanlage mittels RFID-Technik zur visuellen Qualitätsprüfung und Verwiegung gefördert. Am sogenannten iPunkt laufen die zerlegten Fleischteile der insgesamt vier Produktionslinien zusammen. Die Informationen des RFID-Chips werden mittels des SLA Connectors ausgelesen und an SAP übermittelt. Hier werden die Informationen interpretiert und dem passenden Fertigungsauftrag mit der entsprechenden Schnittliste zugeordnet. Alle Daten werden an dem Industriecomputer angezeigt, an dem die einzelnen Fleischkomponenten qualitativ beurteilt werden.

Der SLA-Dialog für den iPunkt ermöglicht dem Mitarbeiter zeitgleich die warenwirtschaftliche Erfassung in SAP, die qualitative Beurteilung und die weitere Steuerung der Fördertechnik auszulösen. Die Übergabe der Behälternummer, in der die Fleischkomponente abgekippt wird, an die Fördertechnik, übernimmt wiederum der SLA Connector. Genauso wie die Übermittlung der Daten von der Waage an die SAP-Warenwirtschaft zur Bestandsbuchung.

„Datenerfassung am Wareneingang und Etikettendruck laufen nun vollautomatisch ab. Dadurch laufen die Prozesse zügiger ab und die Fehlerquote durch manuelle Eingaben wird geringer.“

Frank Hörnschemeyer, EDV-Leiter

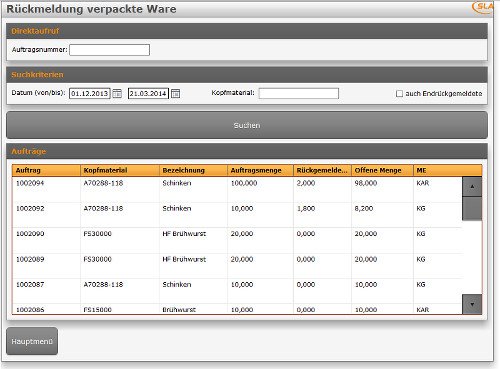

Bild 3: Mit der SLA-Lösung lassen sich Rückmeldungen übersichtlich und schnell an SAP schicken.

(Quelle: SLA Software Logistik Artland GmbH, Quakenbrück)

Musste der Mitarbeiter dafür früher noch mehrere Dialoge bedienen, sieht er heute dank der gemeinsam mit SLA definierten Dialoge und Prozesse nur noch einen übersichtlichen und komfortabel bedienbaren Eingabebildschirm, auf dem verschiedene Felder ausgewählt werden müssen. Das ERP-System enthält nun zeitgleich mit der Zerlegung und Qualitätsbeurteilung die entsprechenden Daten. So können diese sofort bei der Planung von Verarbeitung und Absatz der verschiedenen Produkte berücksichtig werden. Ein weiteres Beispiel für die Prozessoptimierung bildet die direkte Integration der Boden- und Hängebahnwaagen in allen Bereichen der Produktion. Sie werden nun für verschiedenste Bestandsbuchungen in dem vorhandenen SAP-System genutzt. Seit sieben Jahren wird der SLA Connector eingesetzt, um die Waagen, aber auch Speicherprogrammierbare Steuerungen (SPS), Etikettendrucker, Preisauszeichner, Barcodescanner und andere peripheren Geräte zuverlässig anzubinden. Dadurch stehen die erfassten Daten in Echtzeit allen SAP-Anwendern zur Verfügung und können sofort für weitere Prozesse im Unternehmen genutzt werden.

„Mit der Chargenrückverfolgbarkeit haben wir zugleich die Fehlerquote, die Geschwindigkeit und den Kostenaufwand verbessert.“

Jürgen Benner, Betriebsleiter

SLA – Alles aus einer Hand

Es braucht Stunden harte Arbeit, geübte Handgriffe und gehütete Rezepturen, um die angelieferten Schweineschinken in herzhafte Schinken, Rohwürste, Pasteten, Sülzen oder andere Spezialitäten zu verwandeln. Der Hauptteil des meist aus der näheren Umgebung gelieferten Fleisches wird zu Rohschinken weiterverarbeitet. Alle übrigen Bestandteile bilden die Grundlage für Wurstwaren. In geringeren Mengen und abhängig von der Saison wird auch Geflügel, Rind und Wild verarbeitet. Insgesamt sind im Osnabrücker Werk 16 Arbeitsplätze mit speziellen, für die Lebensmittel-Produktion optimierten Touchscreen-Terminals aus Edelstahl ausgestattet, die von SLA entwickelt und produziert werden. Gerade in der Pökelei, in der eine hohe Luftfeuchtigkeit herrscht und darüber hinaus ständig mit heißem Wasser und Dampf gereinigt wird, war man anfangs skeptisch, ob die SLA-Hardware diesen extremen Bedingungen standhalten würde. Allen Befürchtungen zum Trotz, erwiesen sich die Geräte als sehr robust und zuverlässig. Auch für diesen Bereich hat SLA SAP-Dialoge entworfen, um die Rezeptur benötigten Mengen an Fleisch und Salzlake aus dem Lager aus- und das fertig gepökelte Fleisch einbuchen zu können. Die Wiegedaten aller einzelnen Produktionsabschnitte werden ebenfalls direkt übernommen. Damit lassen sich unter anderem Gewichtsdifferenzen sofort ermitteln.

Mehr Effizienz durch den Wechsel von Auftrags- zu Komponentenchargierung

An vier Produktionslinien wird jeden Tag ab 5.30 Uhr zerlegt, geschnitten und gewogen. Nach der Zerlegung kommen die einzelnen Komponenten in die Materialvorbereitung. Von dort werden sie dann je nach Auftrag zusammengestellt und weiterverarbeitet. Bei der Optimierung der Chargierung wurden zunächst die Dialoge und Prozesse in den einzelnen Abteilungen analysiert und mit den verantwortlichen Mitarbeitern visualisiert. „Wir wollten uns von Anfang an der Akzeptanz der Mitarbeiter versichern“, sagt Frank Hörnschemeyer, EDV-Leiter. So gelang es relativ schnell und einfach, effizientere Prozessabläufe zu finden. Gemeinsam mit der SLA wurden einzelne Punkte dann Schritt für Schritt und teilweise „On-the-Fly“ umgesetzt, ohne umfangreiche Lasten- oder Pflichtenhefte auszuarbeiten. Diese praxisnahe Vorgehensweise sollte nicht die typische Arbeitsweise bei der Implementierung von IT-Prozessen umgehen, sondern zu höherer Akzeptanz bei den Mitarbeitern führen.

Ein zufriedener Kunde – Die schönste Bestätigung

Auf beiden Seiten blickt man hochzufrieden auf die bisherige Zusammenarbeit zurück. Man ist nicht nur zusammen gewachsen, sondern auch zusammengewachsen. Frank Hörnschemeyer weiß einen Partner zu schätzen, mit dem er auf Augenhöhe kommunizieren kann, weil er die Branche und die Prozesse der Fleischindustrie versteht. Schon viele kleine und große IT-Projekte haben die beiden Unternehmen erfolgreich umgesetzt. „SLA verbindet Prozesswissen aus der Branche mit modernen technischen Möglichkeiten zur SPS-Anbindung oder RFID-Technologie und bringt das SAP-System an robusten 19 Zoll-Touch-Terminals in die Produktion“, erläutert Betriebsleiter Jürgen Benner. „Da wir alles aus einer Hand bekommen, ist SLA ein idealer Branchenpartner“, ergänzt Hörnschemeyer.

Bedford und SAP – Wie alles begann

Der Entschluss der Geschäftsführung, die SAP-Prozesse in der Produktion von einer Soll- auf eine Ist-Grundlage zu migrieren, hängt eng mit der veränderten Gesetzeslage und der Forderung des Handels nach mehr Transparenz und Sicherheit in der Lebensmittelproduktion zusammen. Einer dieser neuen Vorgaben – der 2003 eingeführte IFS (International Food Standard) – bedeutete insbesondere für Unternehmen, die lose Lebensmittel als Eigenmarken an Handelsketten liefern, strengere Sicherheitsvorkehrungen und umfassende Dokumentationspflichten. Die mit diesem Zertifikat verbundene Auditierung ist ohne leistungsfähige Branchenlösungen mit einer vollständigen Integration aller Unternehmensprozesse heutzutage nicht mehr zu bewältigen. Mit SLA konnte Bedford die Standards erfüllen.

„Während die ERP-Lösung von SAP die globalen Anforderungen unseres Leistungskataloges gut erfüllt, übernimmt SLA die Anpassung und das Feintuning von Prozessen in Produktion und Logistik.“

Frank Hörnschemeyer, EDV-Leiter

Die Suche nach einem geeigneten Partner zur Implementierung der Produktionsprozesse in das vorhandene SAP startete Bedford im Jahr 2010. Nach ausführlicher Analyse mit unterschiedlichen Spezialisten im SAP-Umfeld, fiel schließlich die Entscheidung zu Gunsten der SLA. Schon nach kurzer Zeit war klar, dass nicht nur die Chemie stimmt, sondern auch das grundlegende Verständnis für die Bedürfnisse der Branche. Unter anderem aufgrund der neuen Prozesse in der Produktion wurde Bedford im Jahre 2013 mit der Auszeichnung „auf höherem Niveau“ IFS zertifiziert.