3D-Druck hatte lange ein Tüftler-Image als Gadget-Technologie, gemacht für Nischenanwendungen oder reines Prototyping. Die Realität sieht heute ganz anders aus: 3D-Druck ist eine Fertigungstechnologie, die Entwicklungsmöglichkeiten von Produkten auf ein neues Level hebt und diese gleichzeitig beschleunigt.

Sie ist weit mehr als nur ein alternatives, sehr spezielles Produktionsverfahren, sondern ein digitales Transformations-Thema.

Mit heutigen 3D-Druck-Lösungen können Produktdesigner und Unternehmen, aber durch den einfachen Zugang zu Software prinzipiell auch jeder Nicht-Profi, innovative Ideen zum Leben erwecken und neuartige Designs nutzen, die mit traditioneller Fertigung nicht möglich sind. Ein Perspektivwechsel, bei dem man nicht nur an leistungsfähige Drucker-Hardware, sondern an ein gesamtes Ökosystem denken sollte, einen Plattform-Ansatz für Innovationen. Diese transformative Dynamik im 3D-Druck-Markt verkörpert auch die sogenannte „Idea-to-Production“-Plattform des kalifornischen Spezialisten Carbon, dessen Technologie vielseitig von Adidas bis Lamborghini, von Outdoor-Produkten bis zu Zahntechnik genutzt wird. Was steckt hinter diesem Ansatz?

Die drei Säulen der „Idea-to-Production“-Plattform

3D-Druck-Verfahren für den professionellen Einsatz haben sich in den letzten Jahren enorm weiterentwickelt und sind in der Lage, bessere Produkte, Serienproduktionen und unterschiedlichste Objekte zu realisieren. Somit ist die erste Säule der „Idea-to-Production“-Plattform die Hardware und im Falle von Carbon das patentierte Digital Light Synthesis™-Verfahren (DLS). Es nutzt eine Kombination aus digitaler Lichtprojektion, sauerstoffdurchlässiger Optik und UV-härtbaren Flüssigharzen, um die gewünschten Bauteile unter anderem mit filigranen Gitterstrukturen schnell und in hoher Qualität herzustellen. Ein Objekt entsteht wie ein Stalaktit, nur in Minuten. Und ein hochmoderner 3D-Drucker hat den Vorteil, produktionsunabhängig und just-in-time nutzbar zu sein: So können an einem einzigen 3D-Drucker an einem beliebigen Tag Teile für einen Ford Mustang, Fahrradsättel für den Bike-Experten Specialized, Zwischensohlen für Adidas oder individuelle Helmeinsätze für professionelle Football- und Eishockeyspieler gedruckt werden.

Die 3D-Drucker sind aber nur ein Teil der Gleichung. Eine große Auswahl an Materialien ist ebenso unerlässlich, damit neue Anwendungen durch die 3D-Drucktechnologie erschlossen werden können. Carbon bietet in seinem technischen Portfolio Harze an, die beispielsweise flammhemmend, flexibel, reißfest oder biokompatibel sind. In einem Bauteil können zum Beispiel unterschiedliche Härtegrade innerhalb einer filigranen, elastischen Gitterstruktur, erzeugt werden. Darüber hinaus gibt es auch ein spezielles Portfolio für den Dentalbereich, das Hochleistungskunststoffe für Anwendungen wie Zahnersatz, Zahnmodelle, Schienen und weitere zahntechnische Anwendungen beinhaltet.

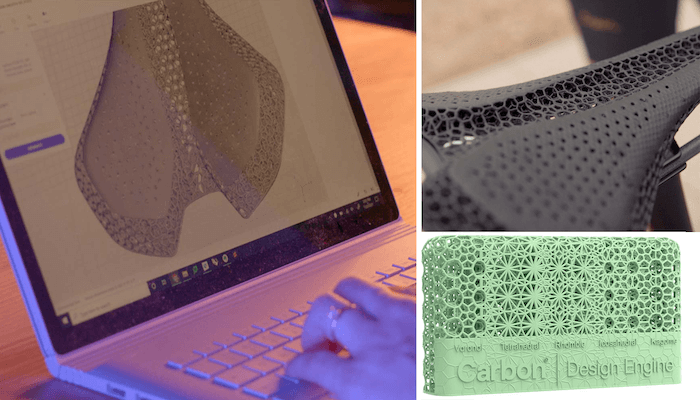

Die dritte Säule und überraschenderweise das Herzstück des Plattform-Ansatzes ist die Software als Basis für Design und Entwicklung. Software wie die Design Engine™ von Carbon fungiert als zusammenführendes Element und ermöglicht die reibungslose Umsetzung der Idee vom Konzept bis zum fertigen Produkt. So ist beispielsweise ein 3D-gedruckter Fahrradsattel kein gewöhnlicher Sitz, sondern eine komplette neuartige Lösung, die ergonomisch optimal an die Anatomie angepasst wird und somit den Komfort des Fahrers verbessert. Die Biking-Marke Specialized war so in der Lage, den Materialeinsatz stufenlos über die Software neu zu denken – dies wäre mit klassischer Entwicklung und Schaumstoff nicht möglich gewesen. Im Ergebnis konnte das Unternehmen Specialized mit Carbons Design Engine einen optimierten Sitz herstellen, der mit der Mehrzonen-Gitterstruktur und des verwendeten Materials, mehr Halt und Komfort bietet. Darüber hinaus verkörpern 3D-gedruckte Gitterstruktur-Formen heute auch ein Premium-Image und werden zum Kaufkriterium für ambitionierte Radler. Ähnliche Beispiele für die beinahe unbegrenzten Gestaltungsmöglichkeiten gibt es aus vielen Branchen.

Demokratisierung durch Digitalisierung

„Good ideas for new products can come from anywhere“ ist ein Leitgedanke der Software, denn sie erlaubt die Zugänglichkeit zum 3D Druck für jeden, der über ein Laptop verfügt und seine Ideen direkt an einen Drucker irgendwo auf der Welt schicken möchte. Die Eintrittshürden in die digitale Fertigung sind dadurch sehr niedrig. Das gilt auch für die Hardware, nutzbar über ein Subscription-Modell. Carbons 3D-Drucker für die Industrie können gemietet und hohe Investitionen im Voraus vermieden werden. So kann sich die Umstellung auch für einen mittelständischen Betrieb schnell attraktiv gestalten.

Die Zukunft der additiven Fertigung

Durch die zunehmende Digitalisierung von Industrien und Unternehmen wird die additive Fertigung in den kommenden Jahren eine immer wichtigere Rolle spielen und dabei auch für eine Risikominimierung in allen Bereichen der Lieferketten sorgen. 3D-Druck ist ein anpassungsfähiges Instrument, das die Produktionslinien stabilisieren kann. Digitales Produzieren bedeutet auch die Möglichkeit zu dezentralen Prozessen oder schneller Verlagerung, wenn Lieferketten nicht mehr funktionieren und lange Transportwege beschränkt sind. Ein Warenlager oder Ersatzteil-Service könnte mit 3D-Technik beispielsweise just-in-time produzieren und damit enorme Kosten einsparen.

Das Effizienz-Thema, ein Nachfrage-Schub aufgrund der Anfälligkeit der globalen Produktionsketten, aber auch der Digitalisierungsschub der letzten zwei Pandemie-Jahre zeigen das große Wachstumspotenzial des 3D-Drucks, sofern man es als Plattform-Thema versteht. Denn eine digitale 3D-Druckplattform verknüpft Innovation und Kreativität mit Produktdesign und -herstellung und erlaubt es Designern, eine Idee in ein physisches Objekt zu verwandeln, das es so noch nie gab und auch nicht geben könnte, bis es aus dem Drucker kommt. Produkte wie bessere Autoteile, sicherere Fußballhelme und bequemere Rucksäcke sind nur einige Beispiele.