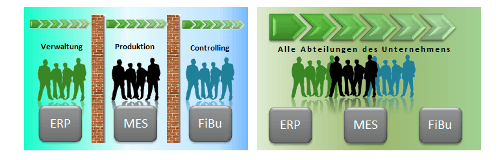

Zukünftige Systeme werden gezwungen, übergreifende Handlungsweisen sicherzustellen und mit hoher Transparenz Abläufe zu beherrschen. Produktionsnahe Anwendungen müssen sich hoher Flexibilität und Integrationsanforderungen stellen. Reine schnittstellenbasierte Kommunikation wird heutigen Systemen (z.B. ERP, MES, CAQ, …) nicht mehr ausreichen. Übergreifende und praxisorientierte Prozesssysteme übernehmen die Kommunikation. Bestehende Anwendungssysteme wie ERP (Enterprise Ressource Planning), MES (Manufacturing Execution System), CAQ (Computer Aided Quality Management), CRM (Customer Relationship Management), um nur einige wichtige genutzte Systeme zu nennen, dienen heute der Erfassung und Auswertung vielfältiger Daten entlang der gesamten Wertschöpfungskette. Diese Systeme ermöglichen spezifische Lösungen und können sich im besten Fall über Schnittstellen unterhalten. Voll integrierte Lösungen werden am Markt kaum angeboten, da die Anforderungen so spezifisch sind, dass auch für den Fall, dass ein voll integriertes System vorliegt, niemand diese umfänglich beherrscht.

Die genannten Anwendungssysteme liefern sogar Argumente, wie z.B. als Datendrehscheibe zu dienen und wollen dabei die Komplexität erfassen und in ihrer Anwendung Daten, Material, Personen zusammenhängend und übergreifend verarbeiten. Interessanterweise wurden Systemanforderungen in der Vergangenheit über Richtlinien, wie z.B. VDI-Richtlinie 5700 (Risikomanagement) oder 5600 (Fertigungsmanagementsysteme), und weitere definiert. Die Systeme zeigen, dass sie diese auch erfüllen. Besonders hervorzuheben ist, dass die neue ISO 9001:2015 größeres Gewicht auf den prozessorientierten Ansatz und auf die Forderung nach einem umfassenden und systematischen Prozessmanagement legt. Sicher ist, dass diese Richtlinien und die komplexen Anforderungen aus System-, Maschinen-, Material- und Mitarbeitersicht ihre Berechtigung haben. Es wird eine abgestimmte Sichtweise gefunden und damit sowohl den Systemherstellern als auch den Anwendern Sicherheit zu bieten. Die Komplexität und das unentwegte Lernen (aus Anwendersicht) sind gestiegen.

Industrie 4.0 sorgt für mehr Komplexität

Der Eintritt in das Industrie-4.0-Zeitalter bedeutet mehr Informationen zu verarbeiten. Die geforderte und auch gewünschte Digitalisierung wird einerseits bei zunehmender Flexibilisierung und Automatisierung erforderlich, andererseits bedeutet sie auch eine wesentliche Erhöhung der Komplexität. Die einhergehende Vernetzung und Verzahnung nimmt zu und Aufgaben aus Vertrieb, Einkauf, Produktion, Qualitätssicherung, Personalmanagement, Logistik, Rückverfolgbarkeit, Finanzen und Controlling, die bisher von meist spezialisierten Insellösungen bedient wurden, sind überfordert. Hier wollen integrierte Systeme Abhilfe schaffen. Zwar schaffen auch diese integrierten Systeme, mit ihrem Ansatz die Komplexität zu beherrschen, eine Datenbasis, jedoch wird die angestrebte Vereinfachung der Bedienung (für den User) bei der Vielfalt von mehr Information kaum erreicht. Auch sorgen die wesentlich höheren Systemkomplexitäten und die Flexibilisierung der Anwendungen nicht für eine einfache, schnelle und verständliche Benutzerumgebung. Sie wird komplexer und der Anwender ist mehr damit beschäftigt das Bedienen zu lernen, als wirklich seine Prozesse zu verfolgen. Systemanbieter reagieren auf diese Komplexität, indem Anpassungen an den Systemen vorgenommen werden. Damit steigt auch der Aufwand auf dieser Seite. Hier ist besonders der Aufwand für Wartung und Update-Dienst ein Dorn im Auge der Anwender.

Zur Bedeutung von Funktionen und Strukturen

Der Markt für Lösungen mit der Ausrichtung Industrie 4.0 ist diffus und ermöglicht allerlei Auslegung. In vielen Teilbereichen gibt es klare Leistungsbeschreibungen (s. VDI, ISO etc.) für spezifische Lösungen bzw. Softwareanbieter. Trotz dieser Leistungsbeschreibungen weichen die Lösungsangebote der vielen Anbieter stark voneinander ab, so dass ein Vergleich nur schwerlich erfolgen kann. Dies sorgt in vielen Fällen dazu, dass Lösungssuchende auf klassische Anforderungskataloge zurückgreifen und über dieses Lastenheft Funktionalitäten abfragen. Neben der Situation, dass i.d.R. fast jeder Software-Hersteller in der Abfrage von Funktionalität zu glänzen weiß, wird der Nachweis von weiterführenden Kompetenzen und ggf. wichtige Nutzbringende Faktoren außer Acht gelassen.

Es scheint so, dass Unternehmen gerne auf Bewährtes zurückgreifen und damit eine wirkliche bahnbrechende Veränderungen, welches die Industrie-4.0-Ausrichtung verlangt, nicht erfolgt. Auch gilt die Maßgabe, dass über die Ausrichtung und Einführung einer Industrie-4.0-orientierten Organisation endlich die Geschäftsprozesse transparent zu erfassen, zu optimieren und digital auszurichten sind. Allerdings zeichnet sich ab, dass dies wieder ungenügend vorgenommen wird. Es entsteht ein ähnlicher Eindruck wie vor gut 20 Jahren, als CIM (Computer Integrated Manufacturing) in den Unternehmen für IT-gestützte und vernetzte Softwarelösung sorgen sollte. Auch hier war bzw. wäre es nötig gewesen, die Prozesse zu kennen und zu integrieren, denn vorgestellte Lösungen entsprachen vorhandenen Lösungsangeboten. Wirkliche neue und bahnbrechende Lösungen fehlten.

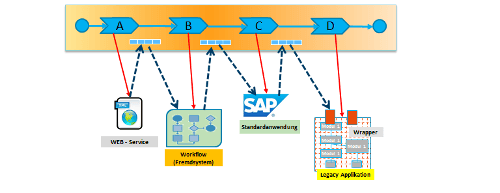

Unternehmen, die CIM-Projekte realisierten, beschäftigten sich schon damals intensiv mit ihren Systemen, den Schnittstellen und ihren Prozessen. Industrie 4.0 fokussiert auf System- und Hardwarelösungen, die im vollständigen Umfeld eines Unternehmens eingesetzt werden und Informationen zueinander verarbeiten (könnten). Hiermit sind neben den eingesetzten internen Mitarbeitern, den Maschinen, der Software und dem Material auch externe Informationen einzubinden. Dass die heutigen Systeme attraktive und bekannte Schnittstellen bereitstellen, ermöglicht in jeder Hinsicht den Ansatz eines vollständigen und automatisierten Informationsaustausches. Damit wird deutlich, dass die Anforderungen an Funktionen und Strukturen wohl kaum oder zumindest nicht nur in bestehenden Lösungen zu suchen sind. Unternehmen können diese Chance Nutzen und neue Konzepte entwickeln und dabei auch neue Funktionen entdecken. Einige bestehende Lösungsanbieter für ERP, MES, CAQ und auch CRM bieten inzwischen „Integrationsvoraussetzungen an und wollen als übergreifendes System angewandt werden und entsprechend agieren. Hier ist besondere Vorsicht geboten. Neben dem Eigeninteresse der Systeme ihr Leistungsportfolio in den Vordergrund zu bringen, haben die meisten Systeme nur bedingte Möglichkeiten der Integration und der Verarbeitung von Prozessen außerhalb ihres eigene Systems.

Genau das aber fordert Industrie 4.0

Unternehmen können oft mit bestehenden Systemen und einem unabhängigen Geschäftsprozesssystem die Integrationsanforderungen identifizieren, Prozesse neu definieren, optimieren und in die bestehende Systemumgebung integrieren. Dass dieser Ansatz wenig Platz in bestehenden Leistungbeschreibungen findet und kaum beschrieben ist, wird für die Umsetzung von Industrie 4.0 eine Herausforderung sein. Hinzu kommen neue innovative Anforderungen und Verarbeitungstechniken, die noch zu finden sind. Hier wird es besonders interessant, wie innovativ die Geschäftsprozess-Systemanbieter sich aufstellen. Besonders attraktiv hat sich gezeigt, dass in der Lehre und Forschung eingesetzte Geschäftsprozesssysteme Vorreiter sind. Die Universität Ulm mit der DBIS ist z.B. eine Einrichtung, die sich seit über 20 Jahren mit dem Thema Geschäftsprozess und Automation von Prozessen beschäftigt und hier auch Prototypen in der Forschung erstellt. Die Chance ein unabhängiges Geschäftsprozess-Tool für die Umsetzung von Industrie 4.0 einzusetzen liegt auf der Hand. In vielen Fällen sorgt zu guter Letzt die Branchenkompetenz für eine Entscheidung zu einem Lösungsanbieter.

Mit Industrie 4.0 wird es …

auf jeden Fall anders! Böse Zungen behaupten, dass die „neue“ Organisation teuer, intransparent und nicht beherrschbar wird. Damit wird eine engere Bindung an bestehende Lösungsanbieter geschürt und der Blick auf die Verbesserungen und Veränderung im Unternehmen erschwert. Es bedarf nicht der Ausrichtung auf Industrie 4.0, um sich den Herausforderungen eines umfassenden IT-Projektes zu stellen und dabei im Nachhinein gemachte Fehler zu identifizieren und die Kosten aufzuzählen.

Industrie 4.0 erfordert Zielsetzung und den nachhaltigen Blick

Unternehmen müssen sich bereits in der Vorphase verdeutlichen, dass die Konzentration auf die funktionalen Leistungsfähigkeiten von Lösungen nicht die Ausrichtung auf den Umbau in Richtung Industrie 4.0 sicherstellen. Dies gilt auch für geplante Budgets (Zeit und Geld), die i.d.R. kaum eingehalten werden. Bekannt und speziell bei der Ausrichtung auf Industrie 4.0 ist es wichtig, neben dem richtigen Projektpartner, das passende Geschäftsprozess-Tool zu finden. Dabei ist zu beachten, dass das Verhalten zum Go-Live eine entscheidende Rolle spielen wird.

Kostentreiber wie das Änderungsmanagement von Prozessen und Funktionen, dem Aufwand von Release-Wechsel und Update-Strategien sowie Systemanpassungen sind in Bezug auf alle beteiligten Systeme zu beachten. Unter dieser Betrachtungsweise wird es umso wichtiger die Einflussfaktoren der Systeme untereinander und die kostenintensiven Anpassungsaufwände zu betrachten.

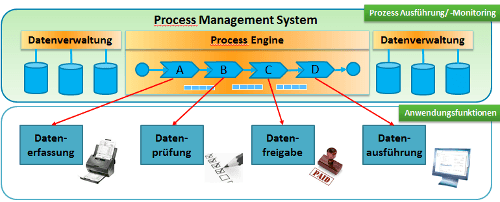

Industrie 4.0 ermöglicht selbstverständlich den Einsatz von Standard-Lösungen plus den Integrations- und Innovationsfaktoren von Geschäftsprozess-Systemen. Diese können sowohl die Human- als auch die System-Workflows planen, steuern und automatisiert ausführen. Im Gesamtkontext wird es umso wichtiger die spezifischen Fähigkeiten von Systemen einzusetzen und dazu gehört auch der Einsatz eines Prozess-Tools, das alle prozessorientierten Bedingungen in einem Werkzeug vereint. Sonst wird bereits durch den Einsatz des Prozess-Ansatzes ein Integrationsprojekt umgesetzt.

Ein unnötiger und sehr wahrscheinlich kostentreibender Ansatz. Anbieter und System müssen sich flexibel gegenüber Markt- und Prozessentwicklung bzw. Prozessmutationen verhalten. Nur in diesem Kontext betrachtet sind Unternehmen in der Lage, spezifisch auf Ihre Belange und effizient zu agieren. Ob es um neue Organisationsanforderungen, übergreifende Prozessabläufe, neue Produkte, neue Produktionstechniken, veränderte Kundenanforderungen, Fusionen oder auch Standortverlegungen geht, ein Prozess-Tool für alle Prozessanforderungen ist als optimale Lösung zu werten.

Die technische Sicherheit Essenziell für die System-Suche ist die technische Sicherheit des neuen Systems und damit bei der Auswahl ein zentraler Punkt. Bei der Umsetzung zu Industrie 4.0 und der Einführung eines Geschäftsprozess-Tools handelt es sich um eine strategische und unternehmenskritische Softwareentscheidung. In der Regel legt die IT-Abteilung großen Wert auf die nahtlose Einbindung in bestehende Infrastruktur, eine hohe Plattformunabhängigkeit, ausgereifte Schnittstellentechnologie, optimale Administrierbarkeit, sichere und perfomante Verarbeitung der Prozesse, Anpassbarkeit von Prozessen (auch instanziiert), um den Aufwand im Unternehmen zu reduzieren und die Homogenität der IT-Landschaft sicherzustellen.

Weitere Anforderungen an ein übergreifendes Geschäftsprozess-Tool sollten sein:

Die Konsequente Trennung von Ablauflogik und Anwendungscode

Die prozessorientierte Integration heterogener Anwendungen

Unterstützung sowohl über Abteilungs- als auch über Softwaregrenzen hinweg

Alle Tool-Anforderungen in einem Werkzeug

- grafische Prozessmodellierung

- Prozessanalyse

- Echtzeitprotokollierung

- Workflow-Ausführung

- Anpassung während des Betriebes

- Prozess-Monitoring

Aus dieser technischen und systemorientierten Sicht entsteht die nötige Sicherheit.

Fang an und lerne

Industrie 4.0 wird in Schritten realisiert und ermöglicht auf allen Seiten ein abgestimmtes und verstandenes Verhalten. Hiermit können Unternehmen Step-by-Step-Prozesse, wie auch immer diese zusammenhängen und welche Systeme bedient werden müssen, für die automatisierte Verarbeitung Ideen entwickeln, aufbauen, umsetzen und in die bestehende Organisation einführen und kontinuierlich weiterentwickeln. Mit der Einführung werden Zukunftsstrategien nachhaltig umgesetzt. Besonders hervorzuheben sind positive Lern-Entwicklungen beim Personal (intern wie extern). Mit der Methode anzufangen und Schritt für Schritt an die Umsetzung zu gehen steigen die Anforderungen an Tool-Anbieter, die dieses Vorgehen mit Ihrem System zu unterstützen haben. Um nur eine Anforderungen zu nennen: Die Anpassung von bereits laufenden Prozessen ist zu ermöglichen und ggf. sogar gezielt durchzuführen. Neben der damit in der Praxis umzusetzenden kontinuierlichen Verbesserung entwickeln sich die Prozesse damit in eine laufende und fortschreitende Optimierung.

Einfach – Übersichtlich – Bedient

Usability (Software-Ergonomie) ist ein wichtiges Kriterium im Auswahlprozess. Dabei wird hauptsächlich auf den Anwender der Prozesse geachtet und diese Umgebung sollte bei den Tools frei zu gestalten sein. Es sollte die Chance genutzt werden, einerseits bestehende und gewohnte Anwendungsoberflächen zur Erstellung und Bedienung zu nutzen, jedoch auch die freie Gestaltung der Oberfläche für Optimierung einzusetzen. Der Anwender wird es danken und die Akzeptanz eines Geschäftsprozess-Tools wird steigen, wenn die Umgebung gewohnt daher kommt. Es kann aber auch sinnvoll sein, die Usability komplett neu zu überprüfen und auch neu aufzustellen. Speziell der Fall bei komplizierten und veralteten Masken und Oberflächengestaltung kann dies sinnvoll sein. Oft wird es auch sinnvoll, wenn durch die Prozessautomatisierung die Komplexität von bestehenden Masken quasi aufgelöst wird und die Felder prozessorientiert angeboten werden. Aus Qualitätssicht muss das System prozessstabilisierend sein und zum anderen Anpassungsfähigkeit der Prozess unterstützten, um eine „parallele Wirklichkeit“ zu vermeiden. Mit der prozessorientierten Ausrichtung wird die zukünftige Umgebung eine Veränderung erfahren. Sie wird übersichtlicher und der Benutzer wird effektiv und effizient aufgefordert die Informationen zu bearbeiten. Die prozessorientierte Verarbeitung bedeutet für den Anwender in Zukunft, dass er weniger das Bedienen des Systems erlernt.

Der User wird bedient

Mit diesem Ansatz entsteht auch die neu von Industrie 4.0 ausgerufene „bessere Entwicklung der Mitarbeiter“. Der Mitarbeiter wird zwar gesteuert in seinem Tun, aber er hat stärker die Möglichkeit seinen Prozess weiterzuentwickeln und sein Know-how einzubringen.

Industrie 4.0 wird zur Business-Process-Management-Einführung

Jeder Unternehmer und Anwender wird im Zuge der Ausrichtung auf die Industrie-4.0-Zukunft erkennen, dass es darum gehen wird, alle Einflussfaktoren zu kennen und zu nutzen. Es wird intensiv gefordert, nicht nur Systeme zu bedienen und zu kennen, wie sie funktionieren, sondern warum etwas ausgeführt wird. Und diese Anforderung gilt für alle beteiligten. Alleine aus diesem Kontext sollte dies jedes Unternehmen für sich prüfen, um u.a. mögliche Zielsetzungen für Industrie 4.0 und für das Beherrschen der Prozesse zu identifizieren.

Ziele können sein:

- Transparenz in Einflussfaktoren mit Prozess- und Wertbezug

- Verbesserung der Nutzungsgrade (Personal, Maschinen, Supply Chain usw.)

- Hohe und sichere Termintreue

- Verkürzung von ertragsorientierten Abläufen

- Übersichtliche Geschäftsprozesskennzahlen

- Vollständige Traceability über die in Prozessen genutzten und verarbeiteten Informationen

- Verbesserte, zielgerichtete und sichere Kommunikation

Aus diesen Zielfaktoren ist abzuleiten, dass nicht nur Systeme einzubinden sind, sondern die Menschen zu integrieren und dabei die Erfahrung zu nutzen und zugleich eine Optimierung der Abläufe zu realisieren sind. Um Projekterfolge frühzeitig zu realisieren, sollte ein praxisorientiertes und -bewährtes Vorgehen zur Einführung eines BPM-Tools Anwendung finden. Hier wird z.B. empfohlen nicht transparente Prozesse mit Adhoc-Prozessen (ein nicht existenter Prozess wird mit der Methode direkt erzeugt) zu begleiten und damit direkt und flexibel die Workflows aufzustellen. Neben dem direkten Integrieren der Know-How-Träger werden die Prozesse schnell verdeutlichen was, wie und wann zu tun ist und wo Potenziale liegen.

Auf das Wissen achten …

Wie gehen wir mit dem zukünftigen Wissen um, wenn wir das heutige kaum kennen? Eine gute und zugleich erschreckende Frage eines Unternehmers. Industrie 4.0 macht transparent, dass wir in der Digital Business Transformation angekommen sind. Die schnell wachsenden Technologien und Umsetzungen fordern dies. Die Perspektive „vernetzte Wirtschaft, vernetzte Gesellschaft, vernetztes Wissen“ erfordert, bei allem Bestand, neu zu denken. Nicht erst durch die neue ISO 9001:2015, die auch das Thema Wissen(smanagement) mit Qualitätssiegel beschreibt, werden die Anforderungen beschrieben. Wissensmanagement wird Pflicht und hier können prozessorientierte Systeme massiv unterstützen. Im gesamten Industrie-4.0-Kontext wird auch deutlich, dass die neuen Technologien und moderne Arbeitswelten unser Leben verändern. Damit werden wir auch gezwungen, sowohl das vorhandene und zukünftige als auch neu anzuwendende Wissen optimal zu verarbeiten. Mit einem prozessautomatisierten und gesteuerten Arbeiten werden viele Faktoren eine Lenkung von Wissen-haben, -brauchen und -geben deutlich.

Industrie 4.0 wird damit auch zum Wissensmanagement 4.0

Wissenspotenziale müssen erkannt und genutzt werden. Setzen Sie bei der Umsetzung von Industrie 4.0 auf ein prozessorientiertes Vorgehen, achten Sie bei der Systemauswahl bereits auf Möglichkeiten im Wissensmanagement. Denn i.d.R. wird Wissen im Rahmen der Prozesse verarbeitet.

Jürgen Huhle hat in seiner Selbständigkeit zahlreiche Unternehmen erfolgreich beraten und auch gegründet. Hierzu gehörte auch, dass er als Ideengeber und Innovationstreiber Unternehmen leitete, begleitete und operativ aktiv unterstützte. Zuletzt verantwortete er verschiedene Bereiche in einem Industriebetrieb der Energiebranche und war als Coach und Berater aktiv. Jürgen Huhle hat zu Beginn 2015 bei AristaFlow den Bereich Vertrieb verantwortlich übernommen.