Die Automobilindustrie hat in jüngster Zeit viel Courage gezeigt und ihre Fahrzeugarchitektur und -Technologie einer umfassenden digitalen Transformation unterzogen. Die Lieferkette wurde dabei jedoch weitestgehend ignoriert, und das könnte sich in den kommenden Jahren als Problem erweisen.

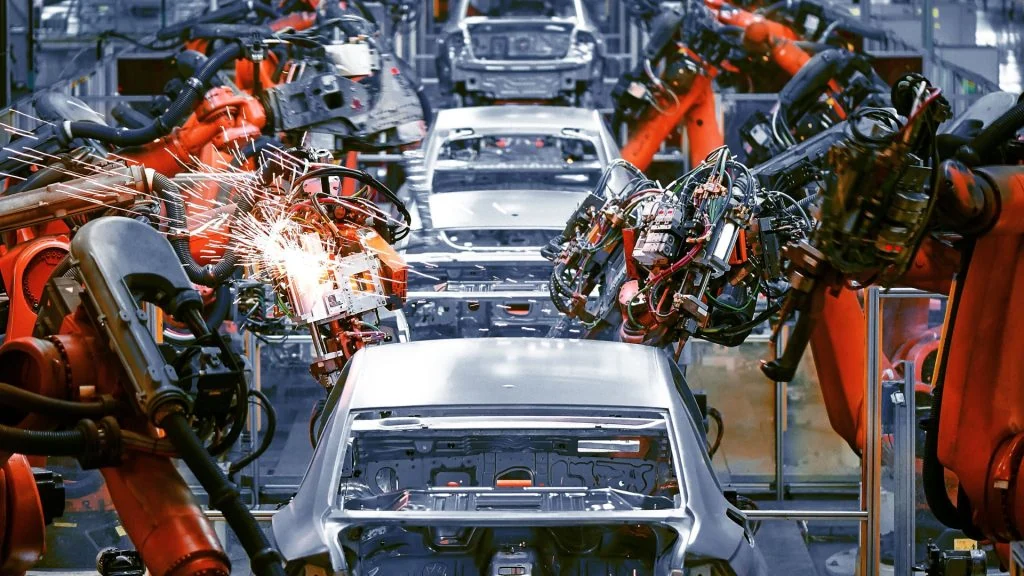

Die rasante technische Entwicklung der letzten Jahre setzt die Automobilbranche zunehmend unter Druck. Ob Elektrofahrzeuge mit immer aufwändigerer Ausstattung, Technologien wie Konnektivität oder die Entwicklung neuer Leichtbauweisen für Fahrzeuge, Unternehmen, die auch zukünftig wettbewerbsfähig bleiben wollen, müssen bereit sein, innovative Technologien zu erforschen und umzusetzen. Die wachsende Nachfrage nach emissionsarmen Fahrzeugen zwingt die Automobilhersteller zudem, ihre Produktionsprozesse und Fahrzeugangebote anzupassen.

Hinzu kommen Black-Swan-Ereignisse, die zu Unterbrechungen und Lieferengpässen bei der Supply Chain führen und Angebot und Nachfrage aus dem Gleichgewicht bringen. Um Wettbewerbsfähigkeit und zukünftiges Wachstum weiterhin zu sichern, ist es unbedingt notwendig, auch die Widerstandsfähigkeit der Lieferketten zu erhöhen. Hierzu bedarf es neben einer umfassenden digitalen Transformation der Branche vor allem Mut bei der Umsetzung. Zwar hat die Automobilindustrie in jüngster Zeit viel Courage gezeigt und begonnen, Fahrzeugarchitektur und -technologie einer umfassenden Transformation zu unterziehen, klassische Bereiche der Lieferkette wie Logistik, Beschaffung oder Distribution wurden jedoch so gut wie gar nicht berücksichtigt.

Mit mutigen Lieferketten dem digitalen Wandel auf die Sprünge helfen

Die Automobilindustrie ist längst mehr als nur eine Produktionsstätte von Fahrzeugen. Sie trägt inzwischen maßgeblich dazu bei, „fahrbare Untersetzer“ in rollende Rechenzentren zu transformieren, die sich in den nächsten Jahren immer stärker vernetzen werden, entweder untereinander, mit anderen Devices oder mit der Verkehrsinfrastruktur. So eine Entwicklung erfordert Mut und die Bereitschaft, technologische Herausforderungen – wie beispielsweise autonomes Fahren – als Chance zu begreifen und zu nutzen. Doch derartige Visionen lassen sich nur umsetzen, wenn sich die Automobilbranche durchgängig digitalisiert.

Neben einem immer anspruchsvolleren Fahrzeug-Design und -Engineering sollte sie endlich auch mutige Lieferketten entwickeln, die statt unternehmensinterner Silos digital vernetzte Industrieplattformen nutzen, bei denen Anwender gemeinsam auf Daten zugreifen. Dies resultiert nicht nur in effizienteren Abläufen und einer agileren Umsetzung neuer Entwicklungen, sondern führt auch zu schnelleren, flexibleren Reaktionen bei Veränderungen und schützt die Lieferkette besser vor Bedrohungen. Allzulange warten sollten die Automobilhersteller jedoch nicht. Denn verglichen mit dem, was noch kommt, wird sich das bislang vergleichsweise gemächliche Tempo des Wandels vermutlich wie ein Sonntagsspaziergang anfühlen.

Mit agilen Lösungen dynamische Herausforderungen meistern

Black-Swan-Ereignisse wie COVID-19, der Chipmangel, die Blockade des Suezkanals, die anhaltenden Kriege in der Ukraine und Israel sowie allgemeine wirtschaftliche Turbulenzen haben in den letzten Jahren die Lieferketten weltweit immer wieder großen Belastungen ausgesetzt. Viele Unternehmen optimierten daraufhin ihre Lagerbestände und versuchten, die Lagerkosten in einem wirtschaftlich sinnvollen Rahmen zu senken.

Nachdem sich jedoch herausgestellt hatte, dass Bereitstellungsprinzipien wie Just-in-Time- (JIT) und Just-in-Sequence- (JIS) für die Herausforderungen heutiger Automobillieferketten im aktuellen Weltgeschehen zu störungsanfällig sind, sicherten viele Unternehmen ihre Verfügbarkeit und Resilienz durch Hinzufügen eines zweiten oder dritten Lieferanten zusätzlich ab. Auch Reshoring, die Verlagerung von Fertigungsprozessen aus dem Ausland zurück in das Heimatland, ist für viele Unternehmen eine wichtige Maßnahme, um die Belastungen für die Lieferkette gering zu halten.

Doch unabhängig, ob Unternehmen versuchen, ihre Produktivitätsphasen punktgenau zu erfüllen, die Zahl ihrer Lieferanten zu erhöhen oder die Produktion ins eigene Land zurückzuholen, es ist auf diese Weise nicht möglich, Planung und Ausführung eng aufeinander abzustimmen. Dafür würde eine starke Synchronisierung mit dedizierten digitalen Lösungen als Vermittler benötigt, die beide Bereiche verbindet.

Denn nicht nur die Entwicklungen in Politik, Wirtschaft und Umwelt lassen sich immer schwerer vorhersagen, auch die Verbraucher ändern ihr Verhalten. Anstatt sich wie bisher einen Wagen als Eigentum zu kaufen, steigen immer mehr Kunden auf flexible Abo-Modelle oder mobile Flatrates um. In dem dynamischen Multi-Channel-E-Commerce-Universum, in das unsere Gesellschaft gerade eintritt, haben Tempo und Agilität das Sagen, nicht mehr der langfristige Besitz. Unabhängig, ob ein Fahrzeug besonders effizient produziert wird oder ein Unternehmen mit zwei statt mit einem Lieferanten einen Vertrag abgeschlossen hat, der Verbraucher von morgen möchte, dass sein Endprodukt sofort verfügbar ist. Idealerweise sollte es schon dastehen, bevor der Käufer den Vertrag unterzeichnet.

Überleben oder Durchstarten?

Wie aber lassen sich Lieferketten trotz zunehmender Unwägbarkeiten am besten schützen? Herausforderungen wie die Chipkrise beispielsweise, die in der Automobilindustrie regelmäßig für einen globalen Produktionsrückgang sorgt und so manchen Supply-Chain-Verantwortlichen nachts nicht schlafen lässt. Die gängigen, oben erwähnten Maßnahmen wie ein Lieferantenwechsel, das Umschiffen heikler Regionen, das Erhöhen von Lagerbeständen oder ein Aufstocken der Lieferantenzahl, greifen oft nicht exakt genug und können Effizienz und Kosten einer Lieferkette nicht dauerhaft optimieren. Außerdem ist es für viele Kunden schwer nachvollziehbar, warum Unternehmen in einer Zeit, in der Umweltschutz einen hohen Stellenwert genießt, ihre Lagerbestände erhöhen und große Mengen an Abfall produzieren.

Exakte Vorhersagen durch interoperable Prozesslösungen

Seit einiger Zeit sind nun Prozesslösungen verfügbar, die Nachfrage- und Einsatz entlang der gesamten Lieferkette automatisieren und ein stabiles Management auch in unübersichtlichen, turbulenten Zeiten möglich machen. Mithilfe dieser interoperablen End-to-End-Prozesslösungen lassen sich der erforderliche Bestand, die Vorlaufzeiten, die Fähigkeiten der Partner oder die Zahl möglicher Kundennachfragen auf Grundlage vorhandener Daten exakt vorhersagen. Sie ermöglichen eine nahtlose Zusammenarbeit aller involvierten Geschäftsbereiche, angefangen von der Planung, über die Lagerverwaltung, dem Transport bis hin zur Abwicklung sämtlicher Verkaufs- und Betriebsaktivitäten. Die Folge sind hocheffiziente und widerstandsfähige Lieferketten, welche die Produktivität und Rentabilität von Unternehmen signifikant steigern.

Die gesamte Wertschöpfungskette einbeziehen

Mercedes-Benz, Michelin, Adient, Ford, Paccar, Yazaki oder Bridgestone sind nur einige von vielen Automobilherstellern, die ihre Lieferketten mittlerweile digitalisiert haben. Was vielfach als rein logistisch basierte Restrukturierung begann, hat zu einer kompletten Umstellung auf datengestützte Prozesse geführt und den Unternehmen eine vollständige Transparenz darüber verschafft, welche Mengen wo benötigt werden und wie dieser Bedarf sich am effektivsten decken lässt.

Ein globales Lagersortiment, das auf Basis datengestützter Lieferketten optimiert werden soll, bedarf einer sorgfältigen Planung. Auf Basis historischer und Echtzeit-Daten wird präzise festgelegt, welche und wie viele Teile kurz- und längerfristig für die einzelnen Bereiche benötigt werden. Für die Analyse und Bewertung werden auch externe Faktoren wie aktuelle geschäftliche Trends oder ein verändertes Kundenverhalten hinzugezogen. Anschließend werden die Daten, unterstützt von künstlicher Intelligenz und maschinellem Lernen (ML), im ganzen Netzwerk synchronisiert und können so über die gesamte Wertschöpfungskette hinweg genutzt werden.

Datenbasierte Modelle für die Versorgungsplanung erstellen

Ein vernetztes Ökosystem von Microservices, die sich gegenseitig bei der Echtzeitanalyse der Lieferkette unterstützen, verschafft den Unternehmen schließlich die benötigte Tier-N-Transparenz, um exakte Modelle für die Versorgungsplanung zu erstellen, welche die erforderlichen Lagerbestände in den einzelnen Werken genau vorhersagen. Auf Grundlage eines nahtlosen Datenflusses zwischen Lieferpartnern, Lagern, Vertriebskanälen, Beschaffung und – ganz oben auf der Liste – der internen Planung, steht die Lieferkette endlich auf der gleichen Stufe wie der restliche Automobilsektor und Unternehmen können ihren Kunden über alle Vertriebskanäle hinweg Zusagen machen, die dauerhaft verlässlich sind.

Die erfolgreiche Digitalisierung von Projekten – über die gesamte Lieferkette hinweg – wird jedoch nicht im Alleingang funktionieren. Die einzelnen KI-basierten Lösungen müssen über eine einheitliche Plattform und Daten-Cloud durchgängig miteinander verbunden sein. Nur so können verschiedene Unternehmen funktionsübergreifend in Echtzeit zusammenarbeiten und die Lieferketten von der Planung über die Abwicklung und Lieferung bis hin zu Retouren optimieren. Nur durch valide agile Entscheidungsfindungen auf Basis widerstandsfähiger, nachhaltiger Lieferketten kann ein zukunftsfähiges, profitables Wachstum entstehen. Der digitale Wandel hin zu einer agilen, nachhaltigen Kultur erfordert einen großen Schritt. Und dazu braucht es Mut.