Dadurch hat die Umsetzung von Industrie 4.0 Ansätzen noch nicht richtig Fahrt aufgenommen. Das lässt sich in der Beratungs- und Projektpraxis immer noch beobachten. – Warum ist das so? – Es fehlt schlicht an praxistauglichen Orientierungshilfen, wie hier vorzugehen ist und der kostensenkende Effekt ist oft nur unzureichend belegbar. Mit dem richtigen methodischen Einstieg und Vorgehensmodellen, die die Zielsetzung verfolgen auch ökonomische Vorteile herauszuarbeiten, wird gezeigt welchen positiven Beitrag die digitalen Maßnahmen zum Unternehmenserfolg leisten.

Das Interesse der Unternehmen an den Themen um Smart Manufacturing oder Smart Maintenance ist zwar groß, ihr Gestaltungsverhalten aber eher zögerlich, denn die Hürden bei der Vernetzung der Anlagen – der sogenannten M2M-Kommunikation – sind noch hoch oder werden zumindest so gesehen. Heterogene Systemlandschaften zur Steuerung der Anlagen erschweren die Realisierung des Informationsaustauschs von Maschine zu Maschine. Digitale Instandhaltungsansätze hingegen können ohne die Vernetzung der Maschinen untereinander auskommen und eine Vielzahl praxistauglicher, produktiver Beispiele existiert bereits. Weil die digitale Transformation das Ziel hat den Automatisierungsgrad zu erhöhen und für mehr Flexibilität in der Produktion zu sorgen, bei gleichzeitig höherer Effizienz, kommt der Instandhaltung der Betriebsmittel eine besondere Bedeutung zu. Denn das Ziel wird nur erreicht werden, wenn parallel durch neue flexible Ansätze in der Wartung der Anlagen eine kontinuierliche gesteigerte Produktverfügbarkeit abgesichert und damit eine produktionskonforme hohe Betriebsbereitschaft der Anlagen und Werkzeuge gewährleistet wird.

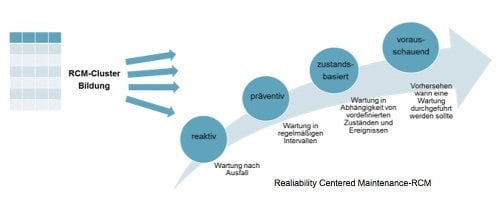

Durch ein die strategische Ausrichtung und die operative Durchführung verbindendes Anlagenmanagement lässt sich das vorhandene Kostensenkungspotential optimal ausnutzen. Die Auswahl der wirtschaftlich sinnvollsten Instandhaltungsstrategie basiert dabei auf dem Modell der zuverlässigkeitsorientierten Instandhaltung (Reliability Centered Maintenance), die ein strategieübergreifendes Instandhaltungskonzept beschreibt, indem sie Elemente der ereignisorientierten, zeitabhängigen, zustandsorientierten und vorausschauenden Strategie kombiniert. Dabei ist die Grundidee bei der Auswahl des geeigneten Instandhaltungsansatzes, dass die Gesamtkosten aus Instandhaltungs- und Ausfallfolgekosten ein Minimum erreichen. Die zuverlässigkeitsorientierte Instandhaltung ist ein Planungsprozess, der jedem Equipment oder technischem Platz die wirtschaftlichste der genannten Instandhaltungsstrategien zuweist. Darüber hinaus wird auch festgelegt, in welcher Reihenfolge die notwendigen Instandhaltungsmaßnahmen oder Austausche durchzuführen sind. Hauptvoraussetzung für die Anwendung des zuverlässigkeitsorientierten Ansatzes zur Erstellung eines optimalen Instandhaltungsprogramms ist die Kenntnis des technischen Zustands und der Wichtigkeit im Verbund aller betrachteten Anlagen. Die vorhandenen Anlagen sind dann so vollständig zu beschrieben, dass man bestimmen kann, welche Instandhaltungsstrategie im Einzelfall zur Anwendung kommt.

Bild 1: Realiability Centered Maintenance-RCM (Quelle: CARBEN Managementpartner)

Im Rahmen der zustandsbasierten oder vorausschauenden Instandhaltung betrachten wir keine dauerfesten oder unbedeutenden Equipments. Durch die Clusterung werden diese Anlagenteile einer zustandsbasierten oder vorausschauenden Instandhaltungsstrategie erst gar nicht zugeführt. Die Auswahl beschränkt sich auf solche Komponenten, die wirklich kaputtgehen und ein hohes Ausfallrisiko darstellen, das heißt deren Wichtigkeit im Verbund sehr hoch ist. Überall dort wo Anlagenkomponenten einen entscheidenden Beitrag zur Gesamtverfügbarkeit der Anlage leisten oder deren überraschender Ausfall zum Produktionsstillstand führen kann, setzen wir an. Wenn die Zuverlässigkeit dann auch noch aufgrund hoher oder wechselnder Beanspruchung schwer vorhersehbar ist, sind digitale Überwachungskonzepte wirtschaftlich sinnvoll einsetzbar. So ermitteln wir für jedes einzelne Equipment die geeignete Instandhaltungsstrategie, um auf diese Weise die Gesamtkosten aus Instandhaltung und möglichen Ausfallfolgen bei der erforderlichen Anlagenverfügbarkeit zu minimieren.

Damit orientiert sich dieses Instandhaltungskonzept an unternehmensspezifischen Zielen, wie beispielsweise Sicherstellung des unterbrechungsfreien Betriebs, um damit für eine kontinuierlich hohe Verfügbarkeit zu sorgen, Minimierung der Ausfallsrisiken und Reduzierung von Instandhaltungskosten. Eine weitere zu berücksichtigende Zielsetzung in der Instandhaltung, die nötige Qualitätssicherung, wird so ebenfalls kontinuierlich unterstützt. Denn die Betriebsbedingungen wirken sich deutlich auf die Qualität der Produkte aus, die in einer technischen Anlage hergestellt werden.

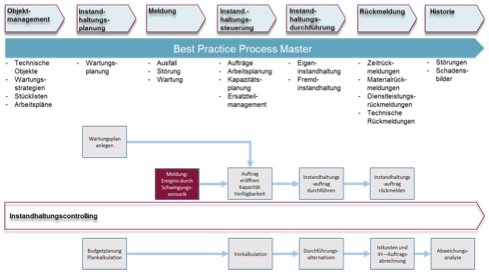

Bild 2: (Quelle: CARBEN Managementpartner)

Um den kostensenkenden Beitrag dieser Maßnahmen nachweisen zu können, wird gleichzeitig für die Einbindung des Instandhaltungscontrollings und damit verbunden auch für die vollständige Konfiguration der zugehörigen Prozesse gesorgt. Das gilt sowohl für die Instandhaltung selbst, wie auch für alle eingebundenen Prozesse. Denn der Kosteneffekt wird durch einen höheren Automatisierungsgrad der Prozesse verstärkt oder auch erst wirksam.

Zusammenfassend gilt für eine erfolgreiche Einführung von digitalen Instandhaltungskonzepten unter ökonomischen Gesichtspunkten:

- Die vollständige Pflege der Anlagendaten auf Equipment-Ebene im ERP-System ist sicherzustellen.

- Die Konfiguration sämtlicher Prozesse zur Erhöhung der Automatisierung unter Nutzung des Best Practice Ansatzes ist durchzuführen.

- Die Clusterung der Anlagenkomponenten mit der Reliability Centered Maintenance Methode ist vorzubereiten.

- Dann kann begonnen werden die ersten Entwurfsmuster für ein digitales vorausschauendes Instandhaltungsmanagement zu testen und anschließend produktiv zu setzen.

Mit der Erweiterung der Stammdatenbasis und dem Vorliegen von Wartungsplänen und Stücklisten ist das Instandhaltungscontrolling in die Lage versetzt, über das nun vorhandene technische Mengengerüst und die Preise für Material und Leistung, die Instandhaltungsabwicklung komplett zu begleiten. Damit stehen Kosteninformation für die ökonomische Bewertung der Strategie zur Verfügung.

Mit der methodisch richtigen Auswahl der geeigneten Komponenten wird die Einführung digitaler Instandhaltungsstrategien auch bei wirtschaftlicher Betrachtung ein Erfolg, den wir mit Zahlen belegen können.