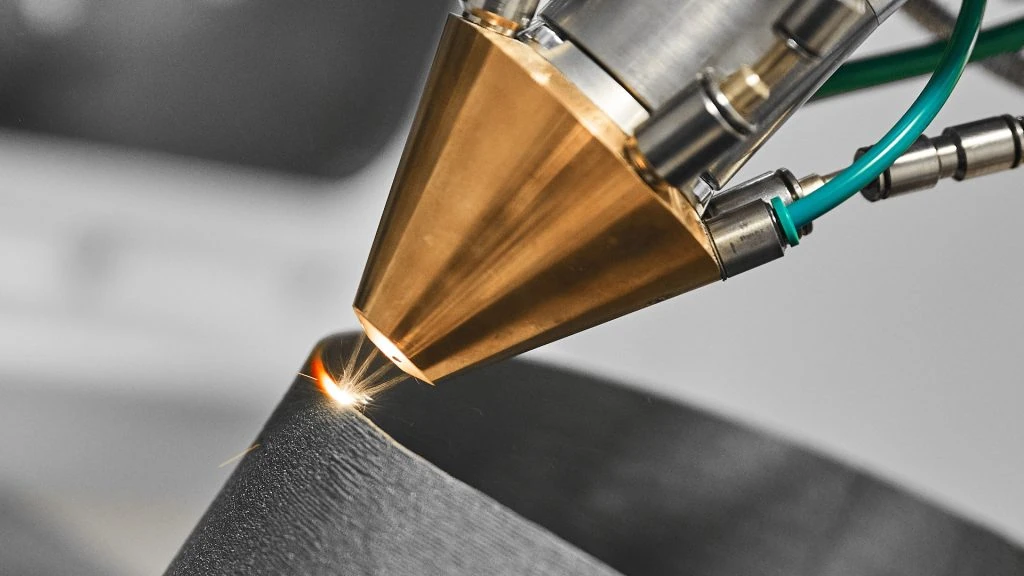

Forscher des Lawrence Livermore National Laboratory (LLNL) an der Stanford University und der University of Pennsylvania rauen mit einem nasschemischen Ätzverfahren zwecks Energieeinsparung beim 3D-Druck die Oberfläche der feinen Pulver auf.

Es entstehen Rillen und andere Unregelmäßigkeiten in Nanometerbereich, die das Absorptionsvermögen der Partikel für das verwendete Laserlicht um 70 Prozent verbessern. Bisher gehen beim 3D-Druck metallischer Teile große Mengen an Energie verloren. Sie werden von den meist glänzenden Oberflächen des pulverförmigen Werkstoffs reflektiert, sodass sie für das Aufheizen der Partikel nicht zur Verfügung stehen.

Probleme Kupfer und Wolfram

Probleme gibt es vor allem beim 3D-Druck mit Kupfer und Wolfram. „Derzeit gilt die additive Fertigung von hochwertigen Bauteilen aus reinem Kupfermetall mit handelsüblichen laserbasierten Maschinen als nicht durchführbar. Unsere Methode modifiziert die Oberflächen, beeinträchtigt jedoch nicht die Reinheit oder die Materialeigenschaften von Kupfer, die es so begehrt machen – nämlich seine hohe thermische und elektrische Leitfähigkeit“, so LLNL-Forscher Philip DePond.

Die Nassätztechnik ist relativ einfach, aber äußerst effektiv. Das Team hat Metallpulver wie Kupfer und Wolfram in speziell formulierte Lösungen getaucht, die selektiv Material von der Oberfläche entfernen. Dieser Prozess führt zur Bildung komplexer nanoskaliger Merkmale, die die Fähigkeit des Pulvers, Laserlicht zu absorbieren, verbessern. Zur Charakterisierung der Oberflächenmerkmale der geätzten Pulver haben die Forscher fortschrittliche Bildgebungsverfahren verwendet, darunter die Synchrotron-Röntgen-Nanotomografie, die detaillierte 3D-Darstellungen der Pulverpartikel liefert und es dem Team ermöglicht, den elektromagnetischen Einfluss der nanoskaligen Modifikationen zu analysieren und zu modellieren.

Alternativen sind doppelt so teuer

„Einige Hersteller haben sogar völlig neue Maschinen zur Verarbeitung von Kupfer und anderen stark reflektierenden Materialien entwickelt. Diese sind fast doppelt so teuer wie herkömmliche Maschinen, sodass die Eintrittsbarriere für den Druck dieser Materialien unerschwinglich hoch ist“, unterstreicht DePond. Das neue Ätzverfahren ermögliche den Druck auf konventionellen Druckmaschinen, die Laser nutzen, heißt es abschließend.

(pd/pressetext)